热反射真空镀膜玻璃是建筑用玻璃幕墙及室内装饰中常用的玻璃,因其隔热效果好、色泽豪华美观而受到人们的喜爱。但其在生产制备的过程中,其膜层极易出现色差,影响美观和使用效果。为了保证其膜层色泽的均匀,就可以使用色差仪。本文介绍了热反射真空镀膜玻璃色差产生原因及色差检测方法。

热反射真空镀膜玻璃色差产生原因:

1.膜制备方法不同所产生的色差

目前国内外大多数厂家所镀制的镀膜玻璃除了极少数采用凝胶法镀膜外,绝大多数均采用热蒸镀法或磁控溅射镀法。由于热蒸镀法镀膜所采用的蒸发源为螺旋丝状钨舟式,这种源的发射特性及其膜厚在平板玻璃上的分布情况存在差异,为了在平面上获得均匀的膜厚分布,尽管通过将点源组合成多点组合式,以便在平面玻璃上获得均匀的膜厚分布,但是也很难解决点蒸发源沉积的膜层厚度产生不均匀的实质问题。这就是目前人们普遍认为采用热蒸镀法制备镀膜玻璃应当被淘汰的主要原因之一。与此相反,由于磁控溅射镀法所采用的靶源,其膜厚的分布特性与点源相比较,具有膜层均匀的独特优点,因此已成为目前制备镀膜玻璃最先进的生产方法被人们所采用,该法所选用的靶型主要有同轴园柱环状磁控靶,园柱旋转式双面矩形磁控靶和平面矩形磁控靶等三种,其中前两者多用于间歇性生产的箱式镀膜设备中,后者则用于连续式生产的镀膜设备中,在这三种靶型中,除了同轴园柱环形磁控靶,由于其放电等离子区里环状电子受电磁场作用,在环装等离子区中循环,所以阴极刻蚀区可以明显看到对应等离子环的不均匀刻蚀.由于这种刻蚀所产生的膜层不均匀性自然会造成带有条状的色差带现象。

2.磁控靶内磁场强度不均所产生的色差

利用正交电磁场增强电子的运动轨迹,借以提高氩离子对阴极的溅射效果是磁控靶优于二极溅射的根本所在。因此在靶体内所设置的诸多条状磁铁的布局上,采用磁场强度均相等的磁铁块以便保证沿条状方向磁场强度大小的一致性,从而使靶在矩形的跑道上获得均匀的刻蚀区,也是确保矩形磁控靶获得色差小膜层均匀的重要条件。因此,在靶的装配过程中利用高斯计,选好磁铁,使所有的条状磁铁的磁场强度均相等也是必要的。

3.原片玻璃存放期过长所引起的色差

由于浮法生产线上生产的浮法玻璃,经过一段时间的存放,在表面上易产生发霉现象。由此而引起的玻璃表面涂层的变化问题,也是产生色差的一种原因。因为发霉部分的颜色与不发霉部分的颜色是显然不同的。为了避免这一现象的发生,采用的原片玻璃最好存放期不超过15天为宜。

色差仪检测热反射真空镀膜玻璃的色差:

1.检测原理

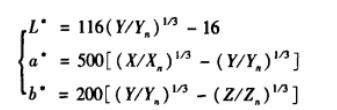

由于人们分辨颜色差别只限于波长为380~780(nm)的可见光范围,因此可采用色差仪测量镀膜玻璃的光谱三刺激值X、Y、Z,然后根据CIE推荐的相关色度公式求出明度指数L*及色度指数a*、b*,如下式所示:

由此,再按照下式得出两个样品的色差值△E,即:

△E=[(△L*)2+(△a*)2+(△b*)]1/2

式中,X、Y、Z——样品光谱三刺激值;

Xn、Yn、Zn——标准照明体光谱三刺激值;

△L*——两个样品明度指数差值;

△a*、△b*——两个样品色度指数差值。

2.检测方法

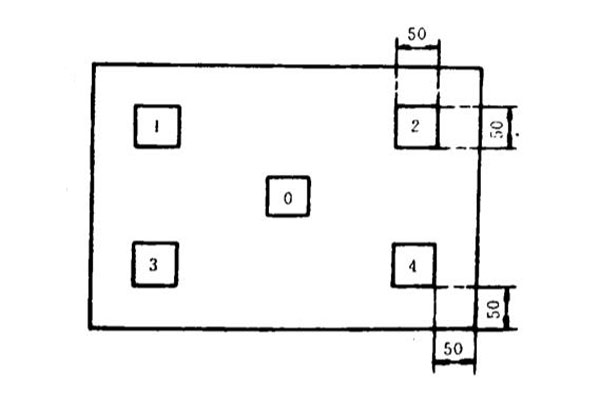

如下图所示,在镀膜玻璃的四角和正中间分别取50mm×50mm的样品5片,试样外边缘距玻璃边缘为50mm。以中间0号样品为标准片,其余1、2、3、4号样品均与0号样品进行色差比较,分别求出四片边缘样品的色差值△E的算术平均值,该值即可定为被测镀膜玻璃的色差值。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。