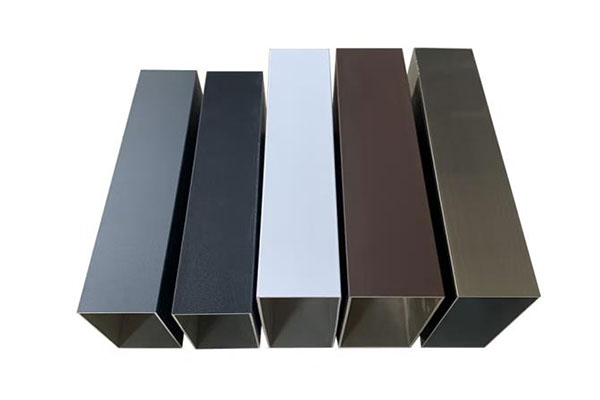

随着人们物质文化水平的提高,市场对铝合金门窗产品颜色的多样性和产品色差要求越来越高。如何更好的满足客户要求,不仅影响关系到企业的声誉,甚至直接关系到企业的生死存亡。本文介绍了电解着色工艺产品色差产生原因及色差仪在电解着色工艺产品色差管控中的应用,感兴趣的朋友不妨了解一下!

电解着色工艺产品色差产生原因:

1.上料质量对产品颜色的影响

众所周知由于上料型材导电的差异性从根本上决定了发色产品颜色的差异,故对导电性有着重要影响甚至起着至关重要决定作用的上料工序质量重要性不言而喻。对于已设计好正常运行的上料工艺可以从挂具维护保养、上料或绑料控制和专业的技术人员等几个方面进行工艺改进和加强管理。

2.阳极氧化工序对产品颜色的影响

众所周知另一对产品颜色有重要影响甚至起关键决定作用的是产品氧化膜的膜层质量:包括其结构形状、孔径大小、孔隙率多少、膜厚高低及其均匀性。而氧化槽液温度、SO42+及AL3+含量及浓度的均匀性、对电极的面积及极间距大小、氧化时的电压高低、电流密度大小以及氧化时间长短都影响着氧化膜的膜层质量:包括其结构形状、形态、数量、孔径大小、厚度高低及氧化膜的均匀性,进而在着色工序影响金属盐的沉积量、粒度大小和粒度分布,而这些均是造成色差的重要因素,所以如何在生产中严格控制和改进稳定阳极氧化的各项工艺参数,改善氧化膜层质量是根本上减少色差的最主要的措施。

3.电解着色工序对产品颜色的影响

电解着色液的组成(如采NiSO4和SnSO4着色基调企业的着色槽液Ni2+、Sn2+浓度及两者比例和电解电压、电流波形及大小、对电极面积大小及料挂相对电极距离远近、槽液的温度、电解着色时间长短等因素都对着色金属盐的沉积量和分布色调的深浅和色感产生重要影响,进而决定了色差的大小程度。

色差仪在电解着色工艺产品色差管控中的应用:

评价电解着色工艺产品色差的传统方法主要有目测法和比色法,采用目测法对电解着色工艺产品色差进行评价,这种方法在进行粗略比较时较为实用,但不能给出具体数值来佐证自己的判断,而且易受到评价者主观印象的影响。因而就需要一种快速、准确检测电解着色工艺产品色差的方法,精密色差仪无疑是最好的选择,它对电解着色工艺产品生产和加工具有深远意义。

利用精密色差仪测定电解着色工艺产品色差,得到△Eab(总色差)、△L、△a、△b等值,以此来评价电解着色工艺产品的品质。色差仪的Lab色彩模型由照度(L)以及有关色彩的a和b这3个要素组成。L轴以亮度表示黑白,其中,0为黑,100为白;a轴正值为红,负值为绿,0为中性;b轴正值为黄,负值为蓝,0为中性。所有颜色均可以通过Lab色空间感知并测量。以上数据也可以用来表示标样与测试样的色差,并通常以△Eab(总色差)、△L、△a和△b表示,其中,△L为正时表明测试样较标准样浅(偏白),△L为负时表明测试样较标准样深(偏黑);△a为正时表明测试样较标准样红(偏红),△a为负时表明测试样较标准样绿(偏绿);△b为正时表明测试样较标准样黄(偏黄),△b为负时表明测试样较标准样蓝(偏蓝);△Eab(或△E)为总色差,表示色差偏移的方向,值越大,表明色差越大。用户只需打开精密色差仪,选择光源为漫反射光,利用仪器自带的黑板和白板进行仪器调试,用仪器测定白板选为对照,将测量口径紧贴电解着色工艺产品表面,不漏光,就可以得到△Eab、△L、△a、△b值。用户只需分析色差仪测量的L*a*b*和△E*ab等颜色数据,就可以对电解着色工艺产品的颜色差异进行分析,进而管控电解着色工艺产品的颜色品质。

将分光测色仪引入电解着色工艺产品的色差分析中,就是将原本抽象的色彩信息数字化,颜色的数字化是指用色度值数据(L*a*b、XYZ)对颜色进行标识,是颜色远程传递的前提。颜色的智能化是指利用电子信息技术进行颜色识别、测色配色和颜色数据传递,使颜色沟通更加便捷、精准。可见,颜色的数字化智能化应用,打破了传统的交互方式,使快速反应成为可能,适应当今全球电解着色工艺产品工业化生产的需求。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。