塑胶件在生产过程中,很容易出现色差问题,为了管控胶件外观颜色品质,就可以使用精密色差仪来检测。本文就为大家带来色差仪对于胶件色差的分析,感兴趣的朋友不妨来看看吧!

胶件色差原因什么?

1、原料因素

a.树脂本身的特征对塑料制品的颜色、光泽度有很大影响,不同树脂的着色力不同,并且有些材质的塑料本身呈现不同的颜色,因此考量原料本身的材质及颜色,对塑料着色配方设计有很大影响。

b.原料的色光也是塑料配色是一个不容忽视的因素,尤其是配置白色或者浅色塑料时尤为重要。

c.耐光性较好的塑料,可以根据其原始颜色考虑配方,而耐光性较差的塑料,在考虑着色配方时,必须考虑耐光差易变色这个因素,才能得到良好的效果。

2、染色剂因素

目前塑料染色一般都是通过色母或者染色造粒(色粉)两种方式,染色剂是塑料件产生色差最主要的因素,塑料件色质直接取决于染色剂基色的好坏,不同染色剂的热稳定性、分散性、遮盖能力不同,就会导致塑料件颜色产生很大的偏差。

3、加工工艺

在塑料件染色加工过程中,注塑的温度、背压,设备工艺、环境清洁度都会导致塑料件颜色产生较大的偏差。因此就需要保持注塑设备、环境的一致性,稳定的注塑工艺是保证塑料件色差在合格范围内的关键步骤。

色差仪对于胶件色差的分析方法:

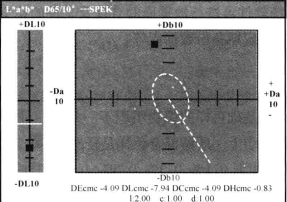

色差分析又称染色质量控制,不同公司的测配色系统染色质量控制窗口不完全一样,但色差分析的方法基本相同。包括视觉效果、L*a*b*图、Lab数据、反射率曲线等方法。视觉效果比较直观,但有时测试数据与人的目测色差差别较大。通过色差仪对胶件色差进行分析时,测量的数值含义如下:

L*代表明度,也就是颜色的深浅,a*代表红绿值,b*代表黄蓝值。

ΔL*:为“+”表示颜色偏浅,为“-”表示颜色偏深。

Δa*:为“+”表示颜色偏红或少绿,为“-”表示颜色偏绿或少红。

Δb*:为“+”表示颜色偏黄或少蓝,为“-”表示颜色偏蓝或少黄。

ΔE代表色差,用户可根据自己的需要设定允许的色差值。

在进行色差分析时,测色的试样点在椭圆圈内就是合格。所测得试样点在椭圆外,为不合格。就明度L来说,试样位置在中心点下方,即是偏深;在L*a*b*坐标图中,试样点在标准点(标样)的左上方,就是说颜色偏绿偏黄,且偏绿的成分很少。总体评价就是颜色偏深偏黄。

分光测色仪还可以给出测试试样的反射光谱曲线,若所测试样的光谱曲线与标样的光谱曲线越接近,重合的越好,说明色差越小,反之,则色差越大。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。